Der Schaltschrankbau im Hochlohnland

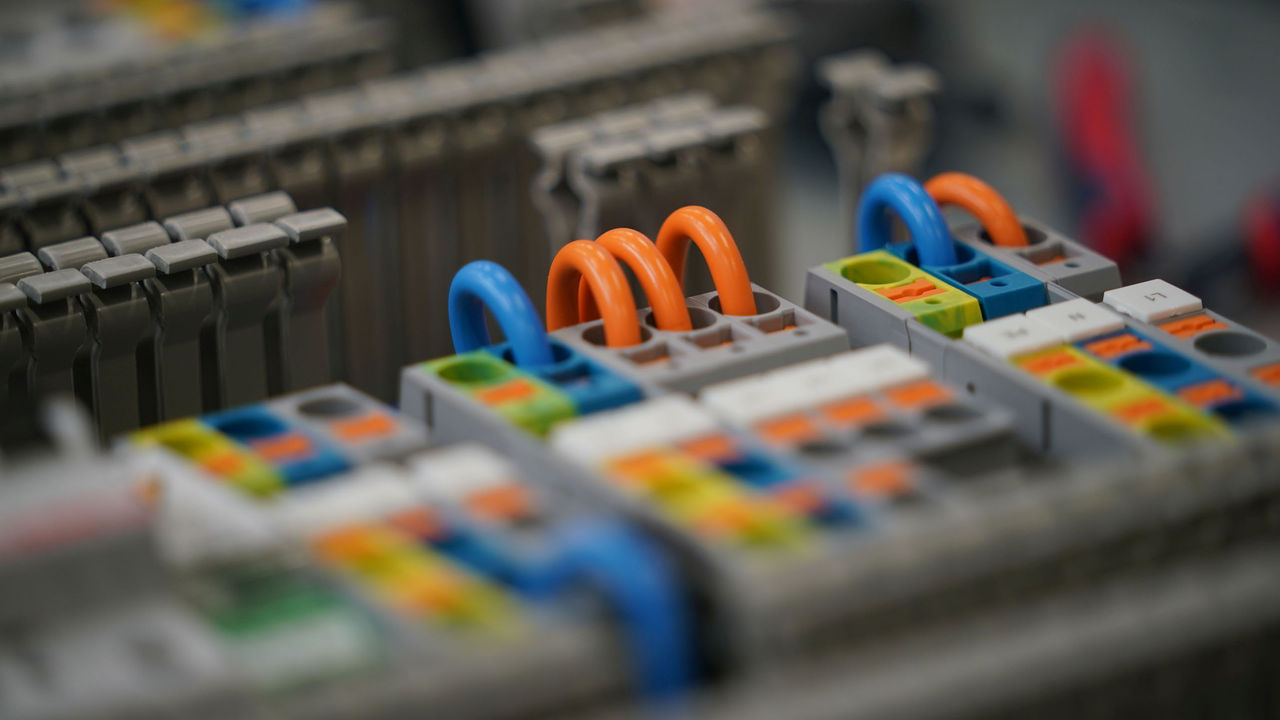

Wie können kleinere (Schalt-)Anlagenbauer in Ländern mit hohem Lohnniveau wettbewerbsfähig bleiben? Ein gutes Beispiel ist Hade Automation. Die 24 Mitarbeiter des südbadischen Unternehmens planen und bauen Schaltanlagen für die Gebäudetechnik. Der Schlüssel zur Wettbewerbsfähigkeit: durchgängige Elektroplanung auf Basis von Eplan mit automatisierter Datenübergabe an die Fertigung.

Tschechien oder Polen? In den Nachbarländern von Deutschland gibt es viele leistungsfähige Steuerungs- und Schaltanlagenbauer, die gut vernetzt sind und in mancher Hinsicht unter deutlich besseren Rahmenbedingungen fertigen: niedrigeres Lohnniveau, deutlich geringere Energiekosten, weniger Regulierungsaufwand.

Warum sollte ein Gebäudeautomatisierer seine Schaltschränke also bei Hade Automation in Südbaden fertigen und ggfs. auch planen lassen? Die Frage ist berechtigt, zumal es sich bei den Kunden von Hade oft um große Unternehmen handelt, die grenzüberschreitende Lieferketten nicht scheuen. Und Hade ist mit 24 Mitarbeitern eher klein. Die Antwort gibt Maik Reichle, einer der beiden Geschäftsführer: „Ja, wir sind ein eher kleiner Schaltschrankbauer. Aber wir arbeiten mit hohem Automationsgrad – immer schon. Deshalb sind wir wettbewerbsfähig auch zu Unternehmen in Ländern mit niedrigerem Lohnniveau. Und weil wir intelligent und mit Augenmaß automatisieren, sind wir extrem flexibel, so wie man es von einem kleinen Spezialisten erwartet.“

Mit Planungsdaten fertigen – schneller liefern

Das scheint ein kluges Rezept – was sind die Zutaten? Zunächst startet die Projektarbeit schon direkt auf einer Planungs-Plattform, konkret: mit Eplan. Markus Klopfer, ebenfalls Geschäftsführer: „Idealerweise verwenden wir beim Erstellen eines Angebotes die 3D-Daten aus Eplan. Wir lesen die Stückliste in unser System ein und können dann sehr präzise kalkulieren.“

Aus Sicht des Unternehmens bringt die vom Start weg durchgängige Planung auch deshalb ganz erhebliche Wettbewerbsvorteile, weil sie die Fertigung einbezieht. Frühzeitig hat das Unternehmen in ein automatisiertes CNC-Bearbeitungszentrum investiert: „Wir waren damit früh dran, hatten aber auch einen echten ‚pain point‘ – vorgefertigte Schaltschränke in vielen Varianten auf Lager, aber gefühlt nie den richtigen für den jeweiligen Kunden. Die Bearbeitung vor Ort hat uns einen echten Produktivitäts-Boost gebracht“

Mittlerweile ist hier schon die zweite Maschinengeneration im Einsatz: eine Perforex-Anlage aus dem Portfolio von Rittal Automation Systems zur mechanischen Bearbeitung von Schaltschränken und Flachteilen. Markus Klöpfer: „Damit wird die durchgängige Planung und Fertigung noch effizienter, und wir profitieren auch vom Zusammenspiel mit Eplan. Wir haben unsere Lagerbestände drastisch reduziert und können trotzdem sehr viel schneller liefern. Die Schränke werden automatisch bearbeitet und der jeweilige Kunde kann sich aussuchen, wo beispielsweise das Klimagerät positioniert ist.“

Während Hade auf die durchgängige Schaltschrankplanung und -fertigung im eigenen Haus setzt, werden die Kabel von einem externen Dienstleister konfektioniert – ebenfalls auf der Basis von Eplan Daten.

- 1

- 2

Neues Geschäftsfeld erschlossen

Zum Erfolgsrezept gehört auch die Offenheit für neue Aufgaben und sogar Geschäftsfelder. Vor etwa zwei Jahren hat Hade Automation ein neues Feld erschlossen, wie Markus Klopfer berichtet: „Wir haben immer schon Steuerungsanlagen für die Energieerzeugung, etwa für Photovoltaik-Anlagen, geplant und gebaut – und für immer höhere Ströme. Große Energieversorger hier aus der Region sind auf der Suche nach Partnern im Schaltanlagenbau auf uns zugekommen. Sie arbeiten bewusst und gern mit kleinen Unternehmen zusammen, die schnell auf Kundenwünsche eingehen. Da können wir punkten.“

Aus Sicht von Hade war es selbstverständlich, die zusätzlichen Prozesse ebenfalls in Eplan einzubinden und die direkte Verbindung von Planung und Fertigung herzustellen. Für diese Aufgabe gibt es im Eplan Portfolio das Modul „Copper“ entwickelt. Es ermöglicht das Planen und Visualisieren von Kupfer-Stromschienen in 3D – und die Bearbeitung der Daten in der Perforex, für die ein Stromschienen-Modul angeschafft wurde.

Markus Klopfer: „Das Modul spannen wir einfach in die Maschinen ein und können unsere Rittal-Stromschienen umfassend bearbeiten, um zum Beispiel NH-Sicherungslastschaltleisten zu befestigen. Dafür können gut 50 Bohrungen pro Kupferschiene nötig sein. Die Daten schicken wir maßgenau direkt auf das Bearbeitungscenter.“

- 1

- 2

„Automatisierung und durchgängige Prozesse bringen schon bei Stückzahl Eins deutlich mehr Tempo“

- 1

- 1

- 2

Skalierte Automatisierung

Zum Erfolgsrezept gehört auch die Offenheit für neue Aufgaben und sogar Geschäftsfelder. Vor etwa zwei Jahren hat Hade Automation ein neues Feld erschlossen, wie Markus Klopfer berichtet: „Wir haben immer schon Steuerungsanlagen für die Energieerzeugung, etwa für Photovoltaik-Anlagen, geplant und gebaut – und für immer höhere Ströme. Große Energieversorger hier aus der Region sind auf der Suche nach Partnern im Schaltanlagenbau auf uns zugekommen. Sie arbeiten bewusst und gern mit kleinen Unternehmen zusammen, die schnell auf Kundenwünsche eingehen. Da können wir punkten.“

Aus Sicht von Hade war es selbstverständlich, die zusätzlichen Prozesse ebenfalls in Eplan einzubinden und die direkte Verbindung von Planung und Fertigung herzustellen. Für diese Aufgabe gibt es im Eplan Portfolio das Modul „Copper“ entwickelt. Es ermöglicht das Planen und Visualisieren von Kupfer-Stromschienen in 3D – und die Bearbeitung der Daten in der Perforex, für die ein Stromschienen-Modul angeschafft wurde.

Markus Klopfer: „Das Modul spannen wir einfach in die Maschinen ein und können unsere Rittal-Stromschienen umfassend bearbeiten, um zum Beispiel NH-Sicherungslastschaltleisten zu befestigen. Dafür können gut 50 Bohrungen pro Kupferschiene nötig sein. Die Daten schicken wir maßgenau direkt auf das Bearbeitungscenter.“