BOMAG standardisiert die Elektrokonstruktion von mobilen Arbeitsmaschinen

Das Ziel der BOMAG-Elektroingenieure war klar: Beschleunigung der Kabelbaumentwicklung und -fertigung. Zeitgleich mit dem physischen mechanischen Prototypen der Baumaschine sollten auch die komplexen Kabelbäume zur Verfügung stehen. Das gelang nicht zuletzt durch die Kombination von Eplan Electric P8, Eplan Harness proD und einen gut ausgestatteten Kabelbaum-Protypenbau. Parallel wird der digitale Zwilling des Kabelbaums auch in der Serienfertigung und in der Kommunikation mit Konfektionären genutzt.

Wer zuletzt kommt… ist klassisch der Elektroingenieur: Dieser Grundsatz gilt noch immer bei der Prototypenfertigung in vielen Unternehmen des Maschinenbaus. Erst wenn die mechanische Konstruktion (fast) abgeschlossen ist, kann das Elektro-Engineering Maß nehmen für den Kabelbaum.

Konstruieren mit dem digitalen Zwilling – von Anfang an

Das Unternehmen BOMAG, weltweit führender Hersteller u.a. von Erd- und Asphaltwalzen sowie Fräsen- und Straßenfertigern (siehe Kasten), hat sich frühzeitig mit der Parallelisierung der Entwicklungsschritte befasst. Bei der Neuentwicklung von Maschinen arbeiten die Elektro-Konstrukteure vom Start weg mit einem digitalen Zwilling und können dieses Daten-Abbild sowohl in der Prototypenfertigung als auch über den gesamten Produktionsprozess der Maschine hinweg nutzen.

Gestartet ist dieser Prozess schon vor rund zehn Jahren mit dem Prototypenbau und der eingangs erwähnten Erkenntnis. Sascha Michalski, damals Trainee bei BOMAG und heute Team Leader Electrical Engineering, hatte 2014 im Rahmen eines internen Projektes die dreidimensionale Kabelbaumkonstruktion evaluiert. Die Aufgabenstellung kam aus dem Elektro-Engineering selbst: „Es war für uns einfach unbefriedigend und nicht effizient, den mechanisch fertig entwickelten Prototypen wie im ´Reverse Engineering´ zu vermessen, um den Kabelbaum dann erst ´hineinzuplanen´ und zu fertigen – unter hohem Zeitdruck. Unser Ziel war es, vor der Fertigstellung des physischen Prototypen die zugehörigen Kabelbäume gezeichnet – oder besser noch die Kabelbäume am Verlegebrett seriennah gefertigt zu haben.“

Eine Maschine – rund 1000 Einzelleitungen mit mehr als 2 km Gesamtlänge

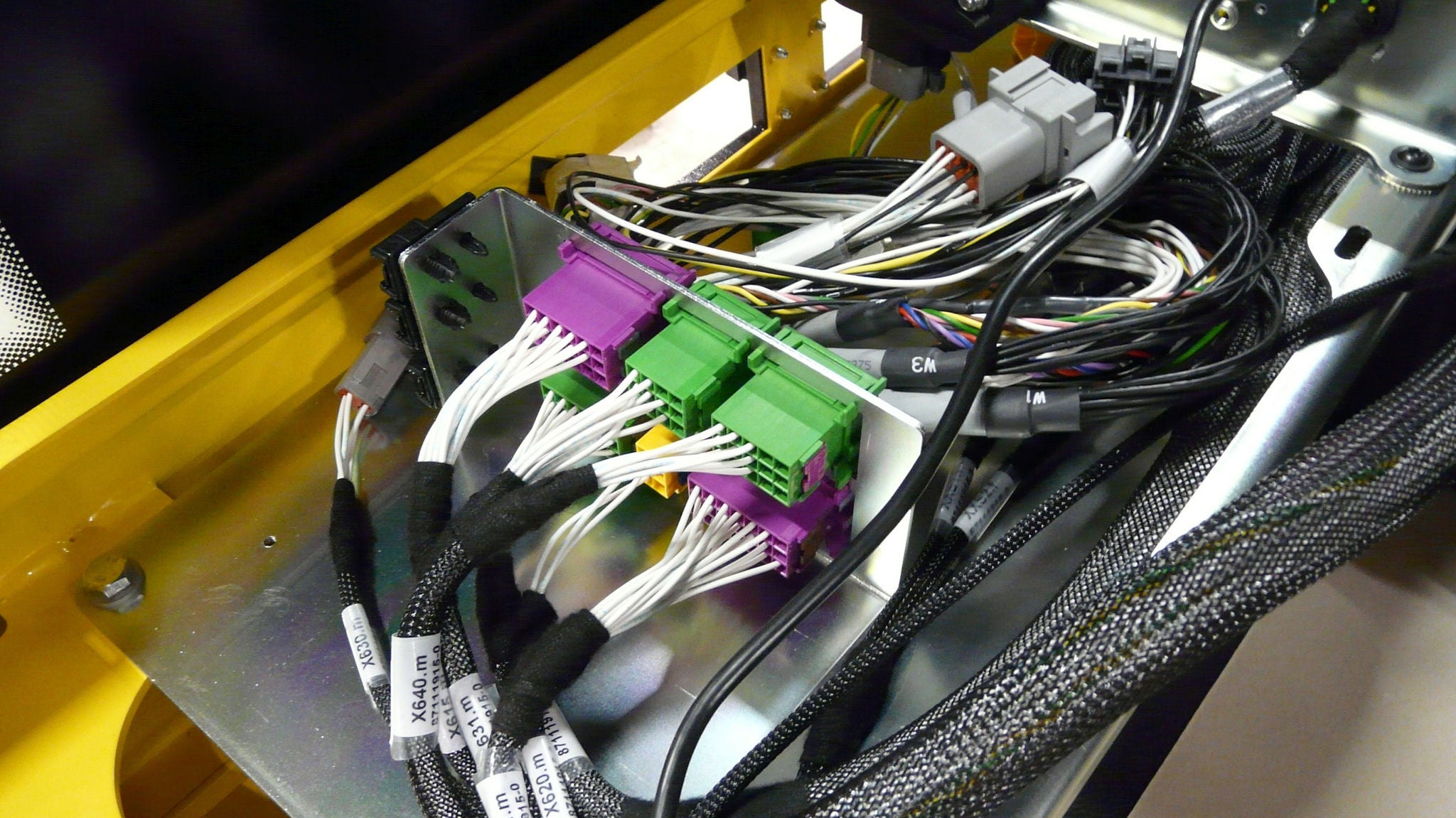

Die Herausforderung, die dieses Ziel mit sich bringt, verdeutlicht der Teamleiter an einem Beispiel: „Bei einer Asphaltwalze vom Typ BW 174 AP-5 AM mit Diesel-hydraulischem Hybridantrieb sind rund 1.000 einzelne Leitungen mit einer Gesamtlänge von mehr als zwei Kilometern verbaut – und das in der Basismaschine. Durch die vom Anwender gewählten Optionen können diese Werte noch um 30 bis 40% steigen.“

Eplan Harness proD ändert die Arbeitsweise

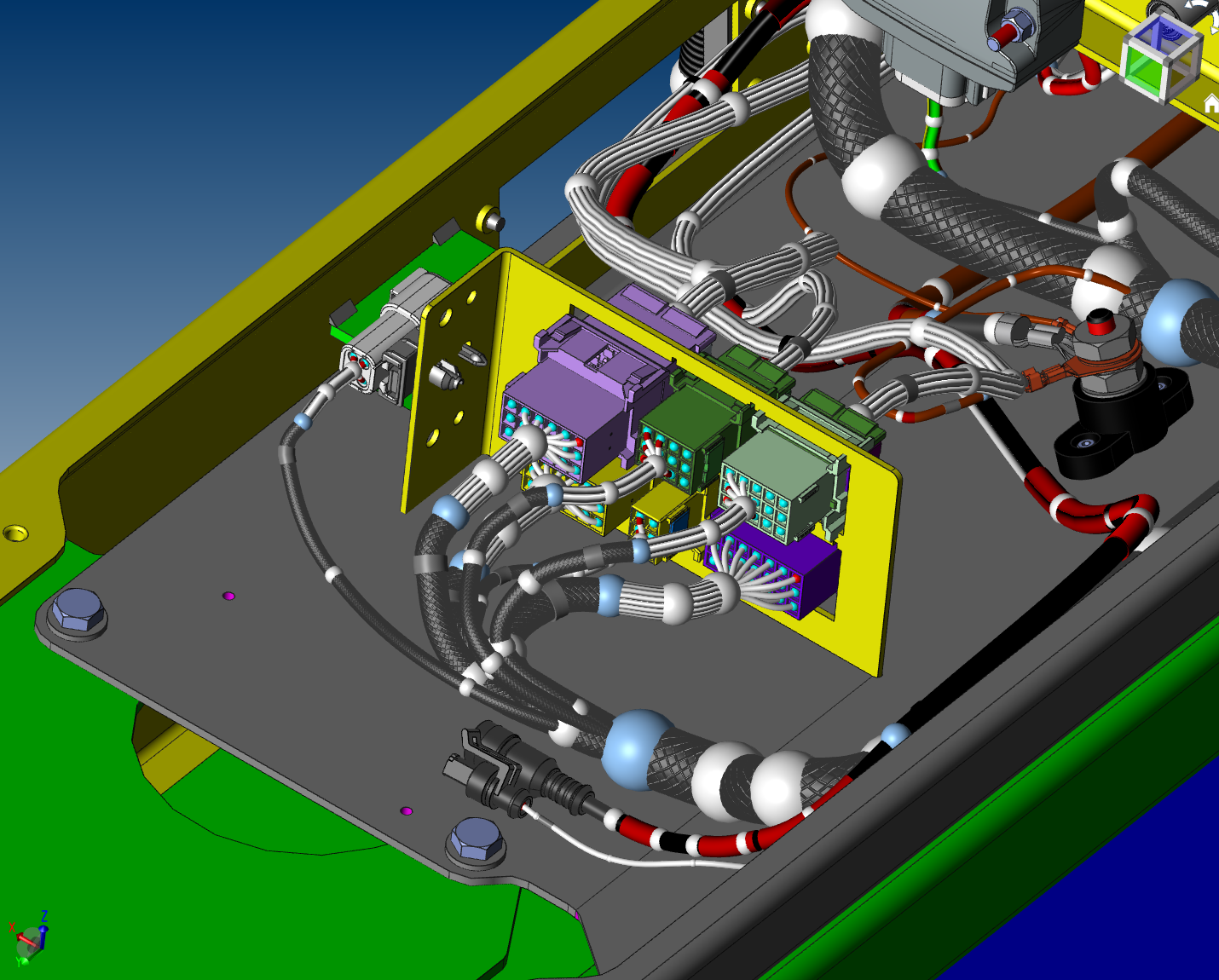

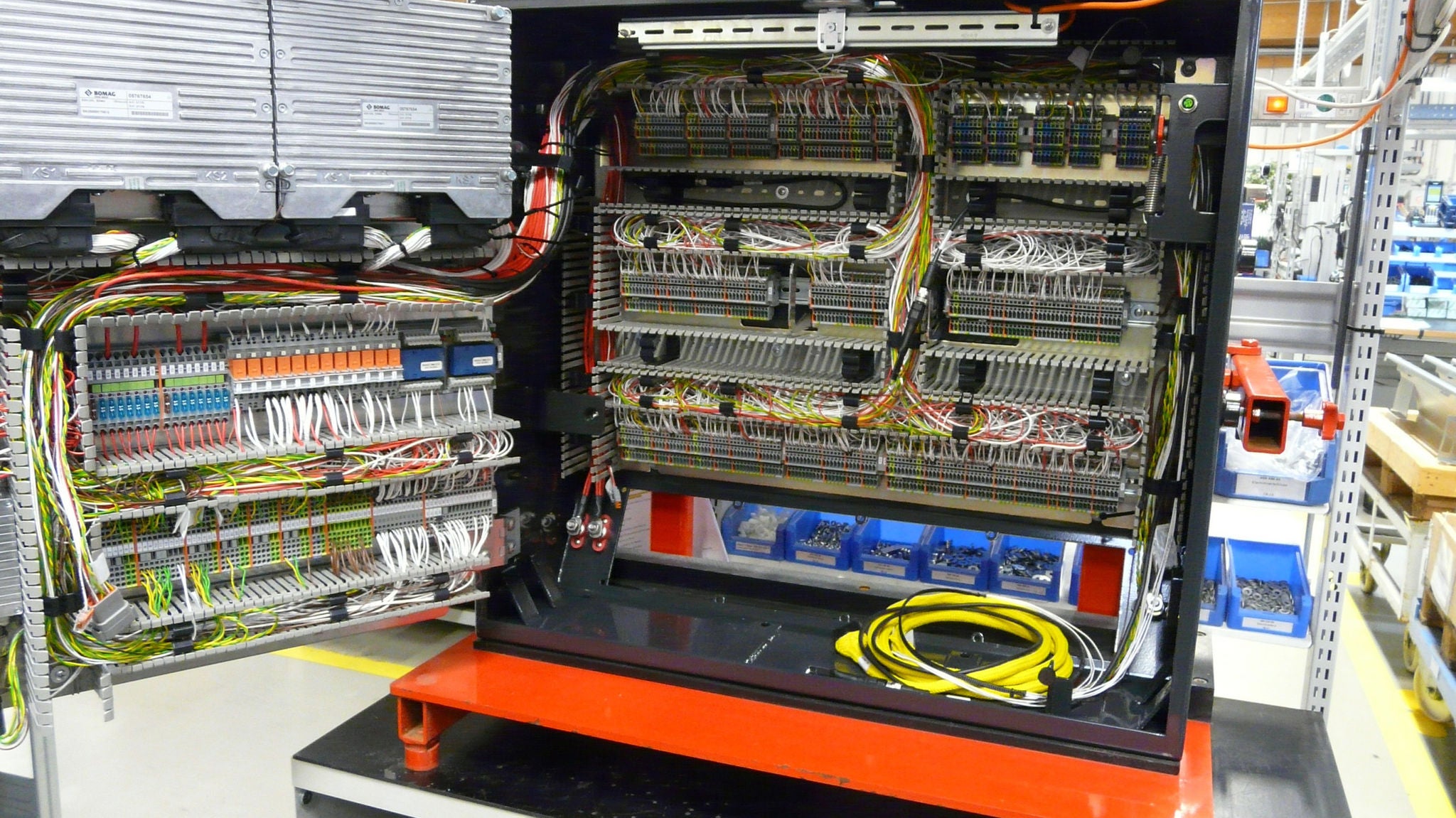

Schnell stellte sich heraus, dass Eplan Harness proD das richtige Werkzeug für diese Aufgabe ist. Die Software ermöglicht mit ihrer umfangreichen Datenbank eine automatisierte Ermittlung der Materialstücklisten sowie die Erstellung von detaillierten Kabelbaumzeichnungen. Die benutzerfreundliche Arbeitsoberfläche brachte schnelle erste Ergebnisse – und ließ sich leicht implementieren, da schon Eplan Electric P8 im Einsatz war. Aus den CAD-Daten der mechanischen Konstruktion heraus lassen sich mit Harness proD auch komplexe Kabelbäume erstellen – einschließlich der Verlegewege und Befestigungen. So können mechanische und elektrische Konstruktion parallel arbeiten. Das spart nicht nur Zeit, es erleichtert auch die Abstimmung und macht klare Vorgaben – im ersten Schritt für den Prototypenbau. Der ist beim Elektro-Engineering von BOMAG bestens ausgerüstet: Auch komplexe Kabelbäume werden in-house vorbereitet, auf einem Verlegebrett gebaut und umfassend getestet. Dieser optimale Prozess bietet BOMAG nun auch die Möglichkeit, mit externen Konfektionären für die Prototypen zusammenzuarbeiten.

Mehr als 30 Prototypen im Jahr – und 300 bis 400 neue Kabelbäume

Wie wichtig in diesem Bereich des Prototypenbaus Themen wie Automatisierung und Standardisierung sind, zeigt der Ausblick von Sascha Michalski: „2026 werden wir das Elektro-Engineering und die Kabelbaumfertigung für mehr als dreißig Portotypen verantworten – von der handgeführten Maschine bis zu komplexen Fräsen und Walzen. Insgesamt werden dann 300 bis 400 neue Kabelbäume zum aktiven Bestand von rund 2.000 hinzukommen.“

Dabei ist zu berücksichtigen, dass die Abteilung auch für die Serienpflege nicht nur der Kabelbäume, sondern ebenso für weitere Elektrokomponenten wie u.a. Beleuchtung und Powerboards verantwortlich ist. Und dass sie vom Hunsrück aus auch die Kollegen an anderen Standorten betreut – in China, Indien, Italien und den USA. Dort werden u.a. landesspezifische konstruktive Anpassungen vorgenommen. Sascha Michalski: „Über die vergangenen Jahre haben wir neben unseren Kollegen im Headquarter weitere Mitarbeiter in Indien und China in Eplan Electric P8 und Harness proD eingearbeitet. Auch unsere Kapazitäten in Italien und den USA haben wir sukzessive erweitert. Insgesamt gibt es inzwischen mehr als 30 Eplan Anwender weltweit, inklusive Nutzern von Eplan Fluid.“

Vom Prototyping in die Serienfertigung

Nachdem Eplan Harness proD vor gut zehn Jahren Eingang in den Protypenbau von BOMAG gefunden hatte, wurde das Routing-Tool schnell auch in der Serienfertigung zum Standard. Dabei nutzen die Konstrukteure unter anderem die Verbindung vom Eplan Stromlaufplan zum 3D-Modell, und im Hintergrund stellt eine umfassende Datenbank die für den Kabelbaum benötigten Komponenten wie z.B. Anschlagteile zusammen.

Zudem kann Bomag aus dem 3D-Modell in Harness proD eine Zeichnung mit tiefem Informationsgehalt generieren. Das bietet eine umfassende Durchgängigkeit von 3D-Modell, Datenbank und Zeichnungen auf Basis der Eplan Plattform. Außerdem, so Sascha Michalski, hat sich Eplan als sehr benutzerfreundlich erwiesen – „ein System von Elektrikern für Elektriker“.

Daten für die externe Kabelkonfektionierung

Während BOMAG die Kabelbäume für die Prototypen in der eigenen, gut ausgestatteten Werkstatt fertigt, werden die Serien-Kabelbäume von externen Konfektionären gefertigt. Diese Zulieferer erhalten bislang keine nativen Harness-Modelle, aber daraus abgeleitete Daten. Auch hier ist Standardisierung Trumpf. Thomas Seis, Electrical Lead Engineer: „Die Kabelbäume einzelner Modelle und Modelvarianten sind nicht individualisiert, und wir versuchen, mit so wenig Teilenummern wie möglich auszukommen. Damit reduzieren wir die Komplexität in der Produktion, erhöhen diese allerdings gleichzeitig für die Konstruktion.“

Parallel dazu arbeiten die BOMAG-Elektroingenieure auch bei Änderungen in laufender Serie mit Eplan Harness proD. Sascha Michalski: „Die Serienpflege ist zeitlich gesehen deutlich anspruchsvoller als der Prototypenbau. Denn die Umsetzungszeiten sind oft deutlich geringer und ein physischer Prototyp steht meist nur begrenzt zur Verfügung. Insgesamt gibt es hierbei eine große Fülle an Aufgaben und Harness proD vereinfacht uns die Arbeit ganz ungemein. Wir können mit den mechanischen Kollegen auf Augenhöhe diskutieren und beide Seiten wissen, wo und wieviel Platz z.B. für Leitungen oder für Schläuche zur Verfügung steht.“

Welche Vorteile das bietet, wird deutlich, wenn man ins Innere z.B. einer Asphaltwalze schaut: Das „packaging“ ist extrem dicht, und das wird sich nicht ändern – eher im Gegenteil: Die Anzahl von Leitungen wächst beständig. Immer mehr Funktionen werden elektrisch bzw. elektronisch ausgelöst. Für Automatikfunktionen benötigt man Sensoren, es gibt immer mehr Assistenzsysteme bis hin zur Fernsteuerung der Baumaschinen, und die diversen Kamerasysteme sind in Ethernet-Netzwerke eingebunden.

Eigene Datenbank: Bis zu 8000 Einzelteile für die Kabelbäume

Wie komplex die Kabelbaumentwicklung und –fertigung (und wie wichtig eine plattform-gestütze und durchängige Standardisierung) ist, zeigen einige Zahlen, die Sascha Michalski nennt: „Allein für die Fertigung eines Motorkabelbaum werden rund 200 verschiedene Komponenten benötigt: Leitungen, Stecker, Dichtungen, Kappen, Steckerhalter, Leitungsschutzsysteme... Für solche Komponenten haben wir selbst eine eigene Eplan-Datenbank aufgebaut, die wir weiter pflegen. Allein für die Kabelbäume sind dort aktuell fast 8000 Einzelteile hinterlegt.“

Der Aufwand und ebenso die durchgängige Nutzung von Eplan Harness proD lohnen sich aus mehreren Gründen. Zum Beispiel sind die Daten so genau, dass BOMAG selbst die komplexesten Kabelbäume bei mehreren Partnern fertigen lassen kann: Die Qualität ist immer identisch. Thomas Seis: „Der Konfektionär muss sich einfach an die Zeichnung halten, dann kann er nichts falsch machen. Weil wir das Know-how auch für die manuellen Arbeiten wie das Umflechten der Leitungen im eigenen Hause haben und die Zeichnungen sehr exakt sind, sind wir bei den Zulieferern flexibel.

Project Options: Alle Daten auf einer Plattform – weltweit

Die Präsenz der Elektrokonstrukteure an inzwischen fünf Standorten bringt es mit sich, dass die CAD-Systeme stärker vernetzt werden. Alle Standorte sind mit Eplan Electric P8 und Harness proD ausgerüstet. Neue Maschinengenerationen werden nach wie vor in Boppard entwickelt, aber die Kollegen außerhalb Deutschlands übernehmen z.B. die Lokalisierung der Konstruktion mit anderen Motorenvarianten oder landesspezifische Funktionen und Anforderungen. Dabei können sie von Beginn an auf Live-Bestandsdaten aus Boppard zugreifen. Sascha Michalski: „Wir arbeiten hier mit ´Project Options´ von Eplan und haben damit die Daten eines Modells mit allen Motorvarianten auf einer Plattform, wo immer sie produziert werden. Alle Konstrukteure können live daran arbeiten – auf einem Server, zu dem sie virtuellen Zugang haben.“

Perspektive: Fokussierung aufs Engineering

Der Überblick zeigt: Die Elektrokonstrukteure von BOMAG haben viel erreicht und nutzen den digitalen Zwilling nicht nur in der Elektroplanung, sondern auch für die Kabelbaum-Projektierung. Das erleichtert nicht nur den Prototypenbau, sondern auch Änderungen und neue Optionen in der laufenden Serie. Wie geht es weiter, wie sieht die Vision der Verantwortlichen aus? Sascha Michalski: „Wir werden noch mehr standardisieren und automatisieren. Diesen Weg gehen wir gemeinsam und tauschen uns regelmäßig mit den Eplan Experten dazu aus: Was sind die nächsten Schritte, wo können wir noch besser werden, noch mehr automatisieren? Hier könnten uns Module wie Eplan Smart Wiring und Pro Panel weiterbringen. Auch das Thema ´Standortübergreifender Datenaustausch´ wird uns weiter beschäftigen – ebenfalls gemeinsam mit Eplan.“